3 profi tipp: Így lesz minden rendben az alakméréssel

1. tipp: Megfelelő szűrő alkalmazása

A mérési adatok helyes kiértékeléséhez lényeges előfeltétel a megfelelő szűrők kiválasztása a szoftverben. Arra az esetre, ha sem vállalati szabvány, sem az ügyfél nem adja meg ezeket a szűrőbeállításokat, a következőket javasoljuk: Először döntse el, hogy melyik mérési feladatot szeretné elvégezni az alakmérő gép segítségével - a felületi érdesség vizsgálatát vagy az alakmérést. Mert leegyszerűsítve érvényes: Ha egy munkadarab felületi érdességét szeretné mérni, az elemzéshez a rövid tengelyhosszt tartalmazó adatokat használja, a hosszú tengelyhosszt tartalmazó adatokat vesse el. Alakmérésnél ennek ellenkezője igaz: Az alakra vonatkozó hosszú tengelyhosszt tartalmazó adatokat szűrje és értékelje ki, a rövid tengelyhosszt tartalmazókat ne.

A két ismertetett mérési feladat között azonban még további különbségek is megfigyelhetők. A felületi érdesség méréséhez a szűrőbeállításokat mm-ben vagy colban adják meg. Ha a szűrőt például 0,8 mm-re állítja be, ez azt jelenti, hogy a 0,8 mm-nél kisebb felületi érdesség eltérések felületi érdességként elfogadásra kerülnek, a 0,8 mm-nél nagyobbak pedig nem kerülnek beszámításra az eredménybe.

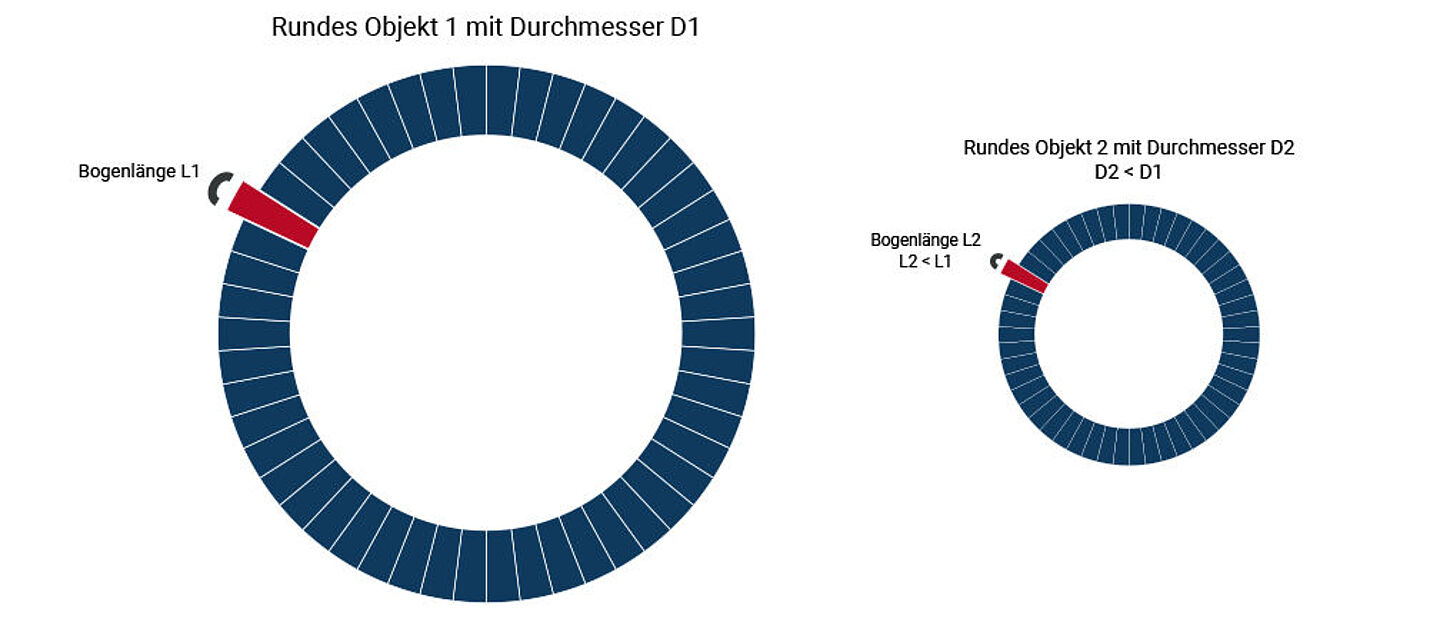

Ezzel ellentétben, az alakszűrők például a köralakúság-méréshez legtöbbször szögméretként kerülnek megadásra, nem szögfokban, hanem „fordulatonkénti tengelyekkel” vagy röviden W/U-val (angol: UPR) jelölt egységben. Sok felhasználó választja az 50 W/U alapértelmezett értéket. Ez azt jelenti, hogy egy kör vagy szakasz ívhossza egy gömbölyű tárgy felületén 1/50, ami 7,2 fokot jelent. Az ívhossz azonban a munkadarab átmérőjéhez hasonlóan változik.

Ezért mindig az átmérőnek és a munkadarab későbbi funkciójának megfelelő szűrőt kell választani. Az alakhibák a szűrőválasztástól függően csak durva (a munkadarab ovális vagy „három oldalon azonos vastagságú”) vagy finomabb részeket (mint pl. magasabb frekvenciájú hullámzások) tartalmazhatnak.

Az átmérőtől és az alkalmazási esettől függően további tippeket kap a megfelelő szűrő kiválasztásához, pl. Mahr Academy tanfolyamain vagy közvetlenül a Mahr alakvizsgálóra vonatkozó képzésen.

2. tipp: Megfelelő méretű tapintóelem kiválasztása

A tapintóelem kiválasztásánál is figyelembe kell venni a vizsgálandó alkatrész méreteit. Mert a tapintógolyó, mint a tapintóelem csúcsa maga is egy mechanikus szűrő. Ezért a tapintóelemnek meg kell felelni a munkadarab méretének és a fordulatszámonként mérhető tengelyek maximális számának. Ha egy túl nagy tapintóelem mozog a mérőfelületen, akkor nem tud optimálisan bemerülni a valódi profil minden völgyébe. Ennek következtében a nem megfelelő tapintóelem az adatok nem kívánatos mechanikus szűrését végzi, amely meghamisítja a mérési eredményeket.

A megfelelő tapintóelem kiválasztásához a VDI/VDE társaság mérési és automatizálási technikusa örömmel ad tanácsot Önnek.: „Az alakmérés-technika alapjai” VDI/VDE 2631 irányelv 3. része tartalmaz útmutatást a megfelelő tapintóelem használatához. A MarForm MMQ 500 segítségével nagyon kényelmes a megfelelő tapintóelem használatát biztosítani: Mivel a tapintókar-egység legfeljebb négy tapintókart tart egyszerre, és így lehetővé teszi a mérési feladatnak megfelelő gyors és automatikus cserét a kezelő beavatkozása nélkül.

3. tipp: Munkadarab pontos beállítása

Mielőtt alakvizsgálóval mérné a munkadarab alak- és helyzetjellemzőit, először állítsa be: A billenő- és központozóasztal segítségével döntse meg és központosítsa úgy, hogy a munkadarab tengelye és az alakvizsgáló tengelye egybeessen. Ez megakadályozza a nem létező állítólagos formai hibák mérését. Például, ha a beállítás helytelen, a ferde henger egy része helytelenül ellipszisként, nem pedig körként jelenhet meg. Ezenkívül a helyes beállítás megakadályozza, hogy a tapintási pont, amely ideális esetben pontosan az X-Z síkban fekszik, elmozduljon a mérés során.

Azoknál az alakvizsgálóknál, amelyek a MarForm MMQ 500-hoz hasonlóan automatikus billenő- és központozóasztallal rendelkeznek, nagyon jól ellenőrizhetők a beállítási hibák: A beállítás közbeni nagyfokú pontosság miatt a köralakúság-mérés hibái elhanyagolhatók. Például, egy 50 mm külső átmérőjű hengernél egy tipikus 5 µm maradék excentrikusság egy nanométernél kisebb további körkörösség-eltéréshez vezet. Más jellemzők, különösen a helyzet vagy a kis átmérőjű alkatrészek esetében a beállítási hibák hatása nagyobb lehet. Egyébként itt is érvényes, hogy a pontos beállítással elhanyagolhatóan alacsony szinten tarthatja azt.

A gyakorlatban ezért alapvetően két kérdés merül fel a beállításkor:

1. Hol, vagyis a munkadarab mely pontjain kell a beállítást végrehajtani?

2. Mennyire pontosan kell a munkadarabot beállítani?

Ha a munkadarab rendelkezik fő referenciával, alapvetően ennek megfelelően kell beállítani. Ha nem rendelkezik fő referenciával, észszerű a legkisebb tűrésű helyeken beállítani. Ekkor ajánlott a dőlést alapvetően a maradék excentrikus számérték tízszeresére korlátozni (5 µm maradék excentrikusság/50 µm/m megengedett dőlésszög). Ekkor a fennmaradó dőlés függetlenül a mért körök távolságától nem okoz problémát.

Sok mérési feladathoz a MarWin szoftverben az alapértelmezett értékként elmentett 5 µm maradék excentrikusság abszolút elegendő. Ezt általában gyorsan és megbízhatóan elérik a Mahr alakvizsgálók, ezért ne használjon nagyobb értékeket. Kis tűrések (pl. 1 µm köralakúság, 5 µm hengeresség vagy 5 µm radiális ütés) vagy kis átmérőjű (10 mm vagy kisebb) alkatrészek esetén ajánlatos csökkenteni a megengedett maradék excentrikusságot. Az új MarForm MMQ 500 alakvizsgáló géppel az alkatrészek biztonságosan és gyorsan beállítható a legkisebb maradék excentrikussághoz is.