3 conseils de professionnels pour mieux réussir ses mesures de forme

Conseil 1 : Utiliser les bons filtres

Afin de pouvoir correctement analyser les données de mesure, vous devez impérativement choisir les bons filtres dans le logiciel. Toutefois, si ni une norme interne ni le client ne vous fournit ce paramètre de filtre, nous vous conseillons les actions suivantes : Déterminez tout d'abord la mesure que vous souhaitez effectuer avec votre appareil de mesure de forme : contrôle de la rugosité de la surface ou mesure de forme. Ensuite : Si vous souhaitez contrôler la rugosité de la surface d'une pièce, utilisez les données à courte longueur d'onde pour l’analyse et supprimez les données à grande longueur d'onde. Pour la mesure de forme, c’est l’inverse : Filtrez les données à grande longueur d'onde (qui concernent la forme) et n’analysez pas les données à courte longueur d'onde.

Ces deux types de mesure nécessitent d'autres réglages. Pour mesurer la rugosité de la surface, indiquez si le filtre est exprimé en millimètres ou en pouces. Si vous réglez par exemple le filtre sur 0,8 mm, cela signifie qu'un écart de surface inférieur à 0,8 mm est accepté pour la rugosité. Au contraire, un écart supérieur à 0,8 mm ne rentre pas dans le résultat.

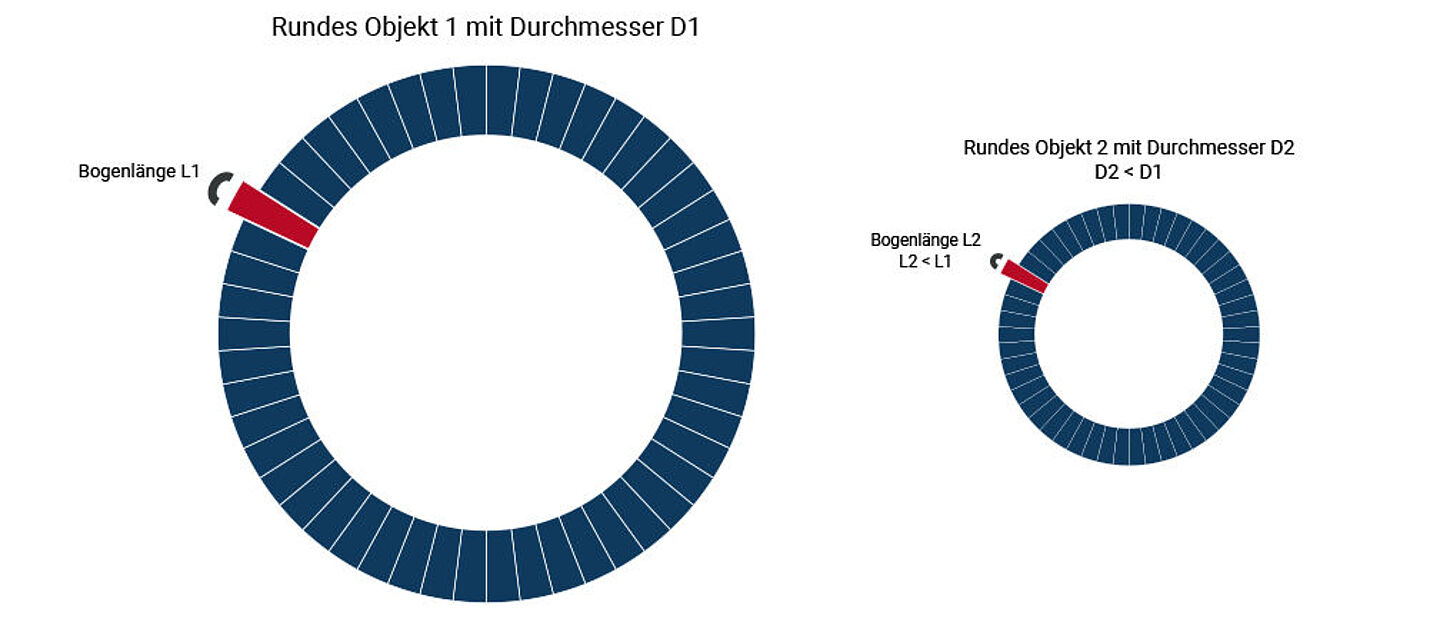

En revanche, les filtres de forme destinés par exemple aux mesures de circularité sont généralement donnés sous forme d’amplitude angulaire. Ils ne sont pas exprimés en degrés, mais dans une unité appelée « ondulation par révolution », abrégée « UPR » (undulation per revolution). De nombreux opérateurs choisissent 50 UPR comme valeur par défaut. Cela signifie que la longueur de l’arc s’élève à 1/50 d'un cercle ou d’une section de la surface d'un objet rond, ce qui correspond à 7,2 degrés. Toutefois, la longueur de l’arc est modifiée comme pour le diamètre de la pièce.

C’est pourquoi vous devez toujours choisir le filtre en fonction du diamètre et du fonctionnement ultérieur de la pièce. Selon le filtre sélectionné, les défauts de forme ne peuvent contenir que des géométries grossières (la pièce est ovale ou « orbiforme ») ou des géométries plus fines, comme les ondulations à haute fréquence.

Vous trouverez d'autres conseils sur le choix de filtre en fonction du diamètre et de l'application dans les centres d'apprentissage de la Mahr Academy ou lors d'une formation sur votre appareil de mesure d'écart de forme.

Conseil 2 : choisir la bonne taille de l’élément de palpage

Le choix de l’élément de palpage dépend des dimensions de la pièce à contrôler. En effet, la bille de palpage (la pointe de l’élément de palpage) est elle-même un filtre mécanique. L'élément de palpage doit donc correspondre aux dimensions de la pièce et au nombre maximal d’ondulations par révolution pouvant être mesuré. Si l'élément de palpage qui se déplace sur la surface est trop grand, il ne pourra pas s’introduire dans tous les creux du profil. Un élément de palpage mal choisi entraîne donc un filtre mécanique inadapté et fausse les résultats de mesure.

La société GMA (VDI/VDE-Gesellschaft Mess- und Automatisierungstechnik) donne des recommandations sur les critères de sélection de l’élément de palpage : sa directive VDI/VDE 2631 (Principes sur les techniques de mesure de forme, page 3) comporte un guide pour sélectionner l’élément de palpage. Avec le MarForm MMQ 500, choisir le bon élément est très simple : son unité de palpage à quatre bras permet de passer rapidement et automatiquement de l’un à l’autre selon la mesure à réaliser, sans aucune intervention de l’opérateur.

Conseil n°3 : aligner la pièce avec précision

Avant de pouvoir mesurer les caractéristiques de forme et de position d'une pièce avec un appareil de mesure d'écart de forme, vous devez l’aligner. À l’aide de la table de centrage et de nivelage, centrez et nivelez la pièce de telle sorte que son axe et l’axe de rotation de l’appareil soient alignés. Cela permet d'éviter de mesurer des défauts de forme qui n’existent pas en réalité. Par exemple, en cas d’alignement incorrect, une section de cylindre incliné peut être représentée comme une ellipse au lieu d’un cercle. De plus, un alignement correct permet d'éviter que le point de palpage, qui se trouve dans l’idéal exactement sur le plan X-Z, se déplace pendant la mesure.

Avec des appareils de mesure d'écart de forme qui disposent, comme le MarForm MMQ 500, d’une table de centrage et de nivelage automatique, il est possible de contrôler parfaitement les erreurs d'alignement : grâce à la précision élevée de l’alignement, la part d’erreur des mesures de circularité est négligeable. Par exemple, une excentricité résiduelle classique de 5 µm sur un cylindre de 50 mm de diamètre extérieur entraîne un écart de circularité supplémentaire inférieur à 1 nanomètre. Pour d'autres caractéristiques, notamment de position, ou pour des pièces de petit diamètre, l’incidence des défauts d'alignement peut être plus importante. Il convient toutefois de veiller à ce que cette incidence soit négligeable grâce à un alignement correct.

En pratique, deux questions se posent pour l’alignement :

1. Sur quels points de la pièce l’alignement doit-il se faire ?

2. Comment la pièce doit-elle être précisément alignée ?

Si la pièce présente une référence principale, l’alignement doit en principe s’effectuer sur cette référence. Si elle n’en possède pas, il est judicieux de l’aligner sur les points de mesure présentant les tolérances les plus faibles possibles. Il est alors conseillé de limiter l’inclinaison à la valeur de l’excentricité résiduelle multipliée par 10 (excentricité résiduelle de 5 µm pour une inclinaison autorisée de 50 µm/m). Ainsi, quel que soit l’espacement des cercles mesurés, l’inclinaison résiduelle ne pose aucun problème.

Pour de nombreuses mesures, l’excentricité résiduelle de 5 µm définie par défaut dans le logiciel MarWin est absolument suffisante. Les appareils de mesure d'écart de forme de Mahr atteignent généralement cette valeur de manière rapide et fiable, de telle sorte qu’il est préférable de ne pas utiliser des valeurs plus élevées. Pour les tolérances faibles (par exemple, 1 µm pour la circularité, 5 µm pour la forme cylindrique ou 5 µm pour le battement radial) ou pour les pièces de petit diamètre (10 mm max.), il est recommandé de réduire l’excentricité résiduelle autorisée. Avec le nouvel appareil de mesure d'écart de forme MarForm MMQ 500, l’alignement des pièces est sûr et rapide, même sur les excentricités résiduelles les plus faibles.