Métrologie de haute qualité pour le contrôle de la qualité en salle de mesure, en production, à la réception des marchandises et lors du développement.

Gear Metering Pumps & Meter Mix Dispense Machines with highest accuracy for processing liquids and pastes.

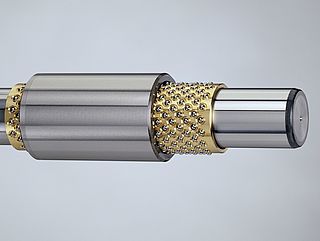

Guidages à billes de haute précision pour des mouvements de déplacement vertical et de rotation sans jeu dans la construction mécanique et d'équipements.

Métrologie innovante pour de nombreuses applications :

- • Longueur et diamètre

- • Surface et contour

- • Forme et position

- • Dentures et arbres

Mélange et dosage précis de liquides et de pâtes :

- • Pompes de dosage à engrenages

- • Pompes à filer

- • Mélangeuses et doseuses et têtes de mélange

Guidages à billes pour des mouvements linéaires et rotatifs sans jeu dans les domaines suivants :

- • Construction mécanique

- • Mécanique de précision

- • Optique

- • Électronique

- •Et de nombreux autres secteurs

As an internationally active company, Mahr holds its patents not only in Germany, but worldwide.

Analyse optique ou tactile des surfaces : quel procédé pour quelle application ?

Les mesures de rugosité et d’ondulation font depuis longtemps partie du contrôle qualité. Ces mesures se font traditionnellement en deux dimensions et le résultat du palpage tactile est une coupe de la surface. Les caractéristiques relevées sont analysées à l’aide de plusieurs paramètres décrits dans les normes ISO 4287 / 4288 et ISO 13565-1/2. Le relief de la section peut être comparé avec un instantané en deux dimensions, qui ne fournit toutefois aucune information sur les structures de la surface. Si un processus de production nécessite une définition bien précise des structures de surface, on se tourne vers les appareils de mesure optique.

Le grand écart entre lisse et rugueux

C’est ce qui caractérise par exemple les tôles minces structurées, tel qu’elles sont utilisées dans l’industrie automobile. D’une part, les peintures de première qualité doivent être appliquées sur des supports extrêmement lisses. D’autre part, le formage des tôles dans des presses nécessite une certaine rugosité minimale, essentielle à l’adhésivité de l’huile, de manière à réduire au minimum les perturbations du processus. Si la finition de surface d’une tôle de ce type doit être contrôlée, on utilise aussi bien des procédés tactiles qu’optiques. Les paramètres en 2D Ra et Rpc utilisés pour l’analyse de la rugosité, tout comme la valeur Wsa selon la norme SEP 1941, sont comparables. Cependant, ces informations sont insuffisantes : pour garantir que la surface correspond aux exigences strictes de l’industrie automobile, il est également nécessaire de recueillir des données statistiques sur la surface.

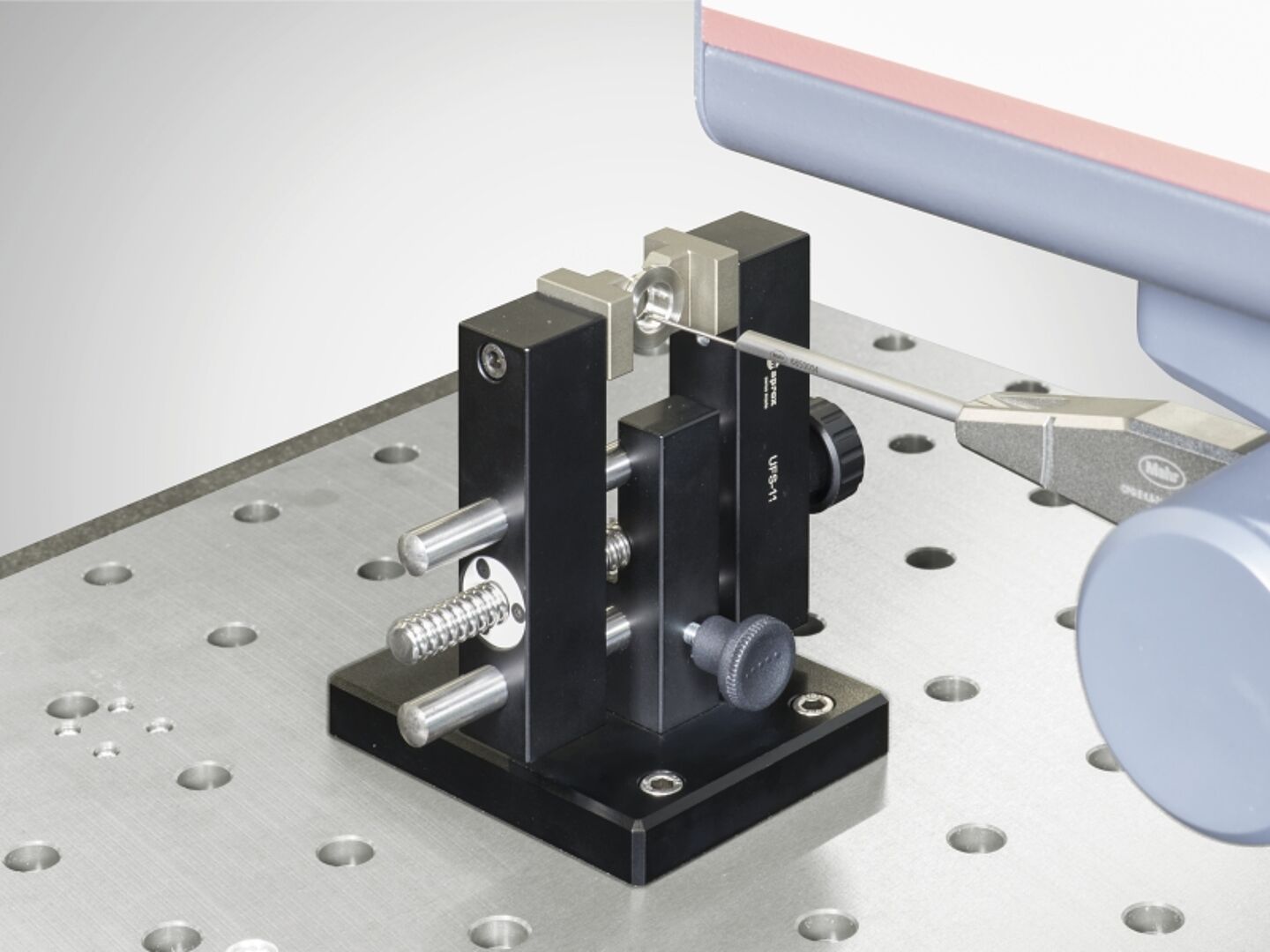

Des procédés de mesure optique pour l’analyse des surfaces

Les fabricants de tôles utilisent à cet effet des appareils de mesure optique, par exemple le MarSurf CM explorer. Ce microscope confocal permet de déterminer la fréquence des particules présentes, ainsi que leur taille et leur volume dans la surface. Il permet également de définir les dimensions des creux (volumes libres) et leur localisation. Seules ces informations fournissent des résultats utiles d'un point de vue technique pour pouvoir qualifier les microstructures de la surface. Les paramètres de structure en 3D correspondants, ainsi que les opérateurs permettant de les déterminer, sont décrits dans une norme très récente, l’ISO 25178. Il s'agit de la première norme internationale qui tient compte de la mesure et de la spécification sans contact des structures en 3D de surfaces.

Conclusion

La qualité de l'analyse des surfaces usinées dépend du procédé de mesure choisi. Si la coupe de profil en deux dimensions ne suffit pas à évaluer les structures des surfaces, il faut faire appel à des instruments optiques en trois dimensions. Mais la mesure optique de rugosité est encore moins répandue que sa variante tactile. Si l’on observe la pratique, on s’aperçoit que ces deux procédés se complètent parfaitement et sont de plus en plus utilisés.