Neue Funktionen für bewährte Messlösungen

Damit erhalten Kunden eine wirtschaftliche Möglichkeit, um ihre Messgeräte jederzeit auf dem neuesten Stand der Technik zu halten. Denn Standard-Messsoftware muss nicht speziell für bestehende Anwendungen entwickelt werden. Flexibilität bietet sie durch die Möglichkeit, einfache benutzerdefinierte Routinen hinzuzufügen. So kann sie zuverlässige Messungen liefern und gleichzeitig die Voraussetzungen für die Industrie 4.0, also die Digitalisierung der industriellen Produktion, erfüllen. Mit der Millimar Cockpit Software hat Mahr genau das richtige Produkt für diese Anforderungen im Portfolio.

Industrie 4.0: Digitalisierung auch der Messmittel

Unabhängig von der Messaufgabe haben sich kundenspezifische Messlösungen seit vielen Jahren bewährt, um die Produktivität direkt in der Fertigung zu steigern. Die Entwicklung dieser Messmittel folgt physikalischen und messtechnischen Grundlagen, die sich naturgemäß nicht verändern. Was sich jedoch verändert hat, ist der stetig wachsende Bedarf an Messdaten und -informationen. Die Welt ist im digitalen Wandel, und damit einhergehend prägen moderne Technologien zunehmend auch die Fertigungsindustrie. Die Vision der Industrie 4.0 kündigt an, dass Produktionssysteme und -maschinen in der Lage sein müssen, kontinuierlich zu kommunizieren und sich auf der Grundlage der gesammelten Daten anzupassen. Daraus folgt, dass Messgeräte in der Produktion ebenfalls fähig sein müssen, Informationen auszutauschen und dem Benutzer diese über den laufenden Prozess zu liefern.

Messrechner mit Standard-Software bietet umfassende Vorteile

Mahr hat bereits alle Arten von Messgeräten digitalisiert: Handmessmittel wie die Feinzeiger Millimess 2000 W (i) und 2001 W(i), mobile Rauheitsmessgeräte wie das MarSurf M 310 oder komplexe Maschinen wie die MarShaft SCOPE 600 plus 3D zur Wellenmessung. Sie alle können anspruchsvolle Messaufgaben erledigen und die Messdaten schnell austauschen. Zusätzlich sind PCs in der industriellen Produktion weit verbreitet und werden in fast allen Fertigungs-, Montage- und Qualitätsbereichen eingesetzt. Für Standard-Messungen sind PCs zwar selten notwendig, auch wenn praktisch jede Anwendung mit PC-basierter Messsoftware verbessert werden kann.

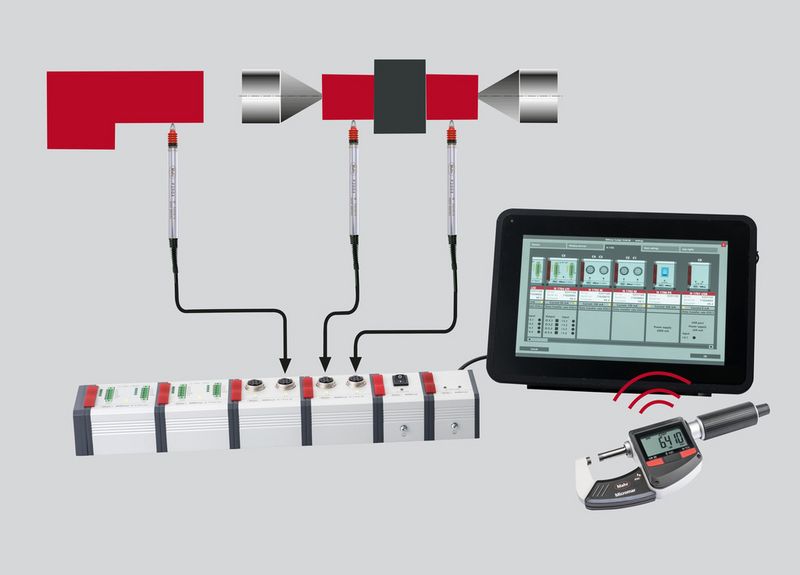

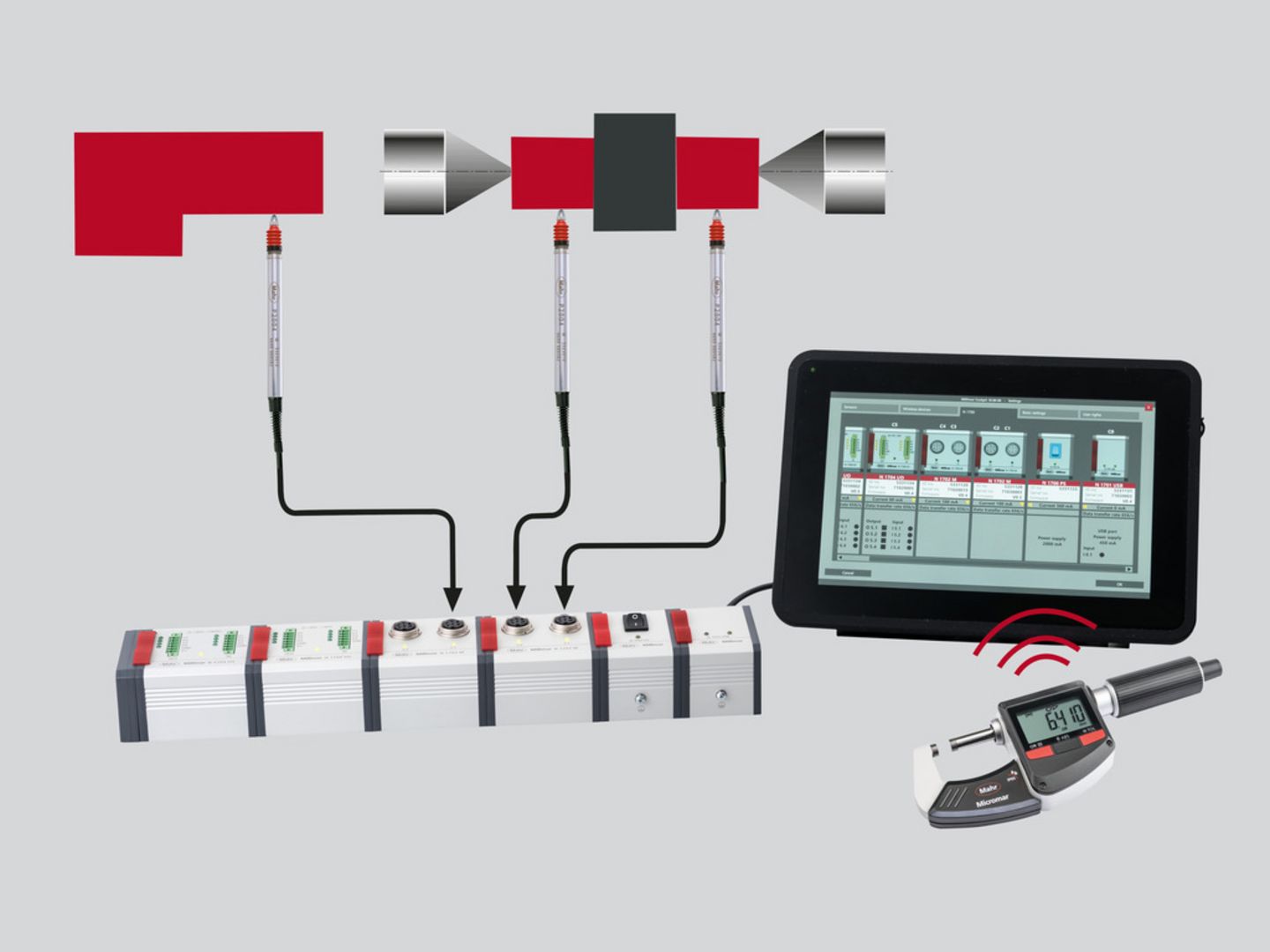

Dagegen bietet der Einsatz spezieller Messrechner wie dem Millimar C 1750 PC in Kombination mit einer kundenspezifischen Messlösung größere Vorteile bei einfacher Bedienung:

- Ein Messrechner verarbeitet viele einzelne Messpunkte, indem er Messkanäle für verschiedene Sensortypen in einen Basiscomputer integriert.

- Durch diese Messkanäle kann er anstelle einer Reihe einzelner Messsensoren mehrere gleichzeitig auswerten.

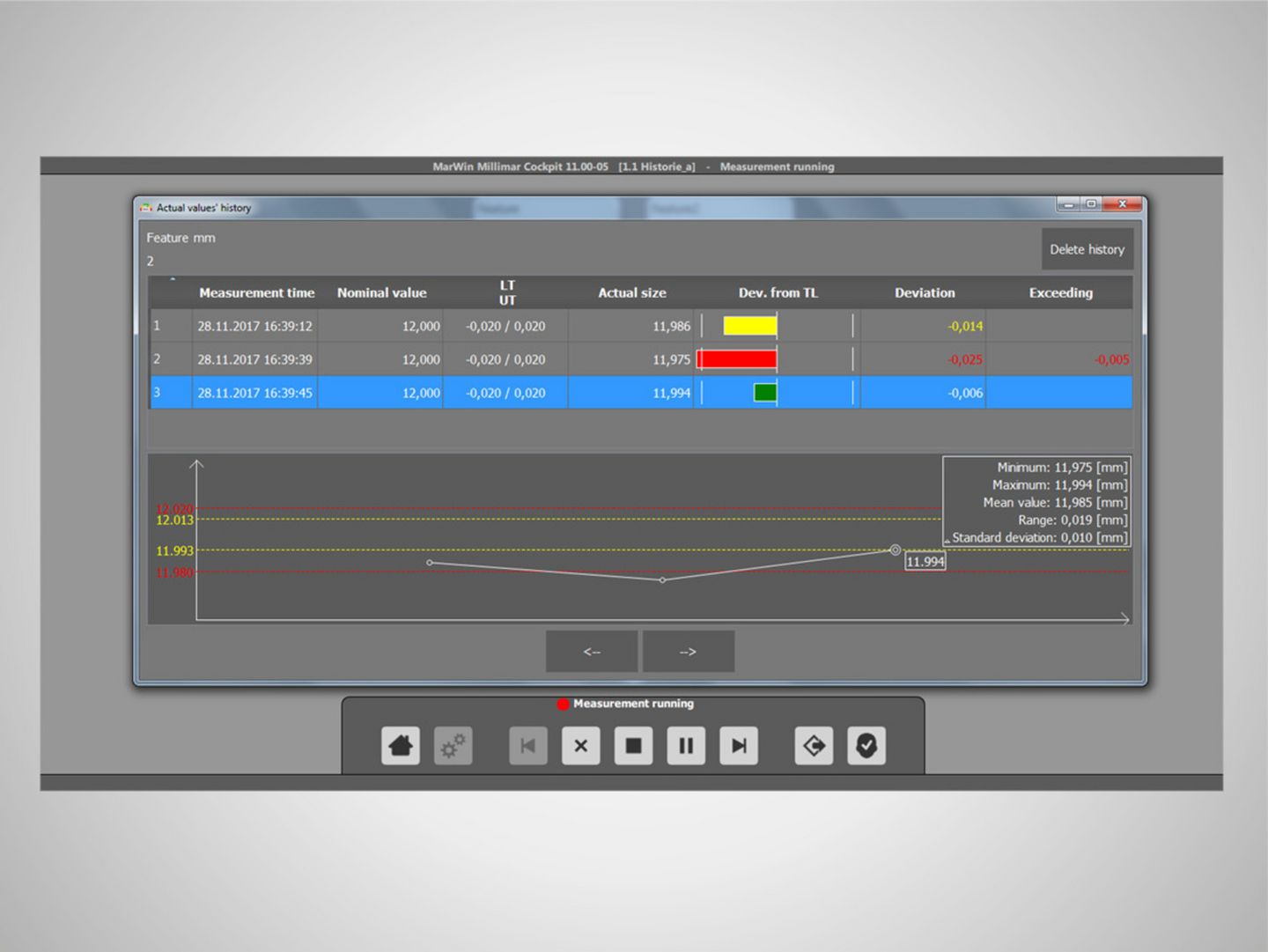

- Zusätzlich liefert er dem Bediener die visuelle Anzeige der erfassten und ausgewerteten Messdaten.

- Da er vernetzungsfähig ist, können seine Messergebnisse nahtlos in die moderne Produktion einfließen.

Damit dient der Messrechner dazu anzuzeigen, Daten zu erfassen, die Ergebnisse zu klassifizieren und den Messprozess insgesamt zu steuern, während die Informationen im Hintergrund ausgetauscht werden.

Neue Funktionen für bestehende Messlösungen – sichere Qualität

Zur zeitgemäßen Datenerfassung reicht es nicht aus, nur die Messergebnisse zu erhalten. Oftmals muss der Bediener zusätzliche Informationen ergänzen, die nicht direkt mit dem Messprozess zu tun haben – und das möglichst einfach. Informationen wie die Seriennummer oder der Code des Produktionsdatums eines Werkstückes, die Kennung der Bearbeitungsmaschine oder der Name des Produktionsmitarbeiters sind erforderlich, damit eine Messung eindeutig einem Datensatz zugeordnet werden kann. Die Erfassung dieser Informationen kann einerseits so einfach sein, dass der Bediener sie während der Messung am Messrechner eingeben kann. Andererseits kann die Erfassung anspruchsvoller sein, wenn der Bediener beispielsweise Data-Matrix-Codes auf den Werkstücken oder Strichcodes auf den Unterlagen scannen muss, die die Bauteile begleiten.

Weitere Informationen identifizieren das Messgerät selbst, dessen gültige Kalibrierung und somit seine Messeignung. Dies dokumentiert und gewährleistet die Rückverfolgbarkeit der Messung und stellt somit ein wichtiges Kriterium zur Qualitätssicherung dar. Schließlich muss der Messrechner dem Unternehmen diese Daten in geeigneter Form zur Verfügung stellen. In Industrie 4.0-Systemen fließen die Messinformationen daher in der Regel in ein zentrales Repository, also ein Verzeichnis oder Archiv wie etwa eine SQL- oder Access-Datenbank, das die Daten verwaltet, oder direkt in ein ERP-System ein. Umfangreiche Anforderungen, denen die Millimar Cockpit Software gerecht wird: Sie ermöglicht, Messdaten zu formatieren und zu konfigurieren, um sie im richtigen Format an der richtigen Stelle zu integrieren – und stellt so eine maximale Effektivität bei der Datennutzung sicher.

[Nach einem Originalbeitrag von George Schuetz, Director of Precision Gages, Mahr Inc. USA. Erschienen in: Quality Magazine 8. März 2022, www.qualitymag.com/articles/96908-it-is-never-too-late-to-teach-an-old-custom-gage-new-tricks]

Möchten Sie weitere Informationen zur Millimar Cockpit Software? Dann schauen Sie sich auf unserer Website um. Oder nehmen Sie bei Fragen gerne Kontakt mit uns auf.