When the standard is not enough: Customized measuring stations

Individual solutions are frequently sought in quality assurance for the dimensional measurement of workpieces, surfaces or complex geometries. Standard measuring stations are often unsuitable due to the special features of the respective workpieces, the environmental conditions in production or the high cycle times of the respective production line. There is also an increasing demand for measuring stations to be reliably operable by a production employee.

With these diverse conditions in mind, the metrology manufacturer Mahr has built up a team of experts who specialize in the development of customer-specific solutions. "Engineered Solutions" is the name of the division – and the range of products on offer extends far: from manual to semi- or fully automatic measuring devices that measure features such as diameter, length, distance, height, position, concentricity and roundness, but also surface and complex contour features quickly, easily and precisely. "The decisive factor in developing a measurement solution is whether it is used in the measuring room, next to the production island or even integrated into the production line," explains Axel Binder, who heads the "Engineered Solutions" division at Mahr. The work of Binder and his team is based on several decades of experience. The fact that production and quality assurance are moving ever closer together in modern manufacturing has changed a lot about their work. "Our customers want to be able to make a statement about production quality as quickly as possible in order to keep the reject rate low in the event of a fault," explains Binder.

Clear trend towards automated measurements

Although today's production processes often allow less time for quality assurance, solid results are still required. "That's why automated measurements are a clear trend in quality assurance," says Binder. In principle, Mahr offers measuring systems with different degrees of automation - for random sampling up to 100 percent inspection in the inline production of workpieces. Two examples:

Semi-automated measuring stations accelerate measuring processes and increase measurement reliability. With the high-end measuring system MarSurf LD 130, Mahr equips, for example, measuring solutions with which the roughness of tooth flanks or tooth gaps can be measured more efficiently. The operator manually inserts the gears and enters the gear parameters – such as the head and root diameters and the tooth module. The measuring station then automatically searches for the next tooth gap as the starting point and starts the measuring program for this workpiece. This then runs automatically, excluding any influence by the operator.

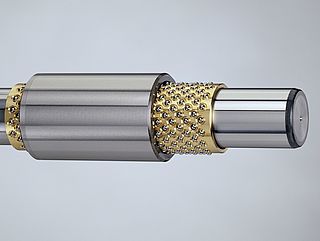

Fully automated customer solutions from Mahr recognize and measure workpieces completely automatically, with high precision, quickly and highly productively. For example, Mahr develops CNC measuring systems with MarSurf LD 130, which check the roughness and contour of small workpieces with high precision – valve needles, nozzle bodies or spindle measurements of steering nuts. The measurements are fully automated at the push of a button, independent of the operator and are therefore very efficient and safe. With the "Pallet Measurement" option, several identical workpieces can be inspected in one automatic cycle.

Manual solutions are not to be underestimated

A partially or fully automated measuring solution does not always have to be used. Manually operated measuring stations are also justified if they are designed to facilitate and accelerate quality assurance work. For example, if a workpiece is to be inspected by a workshop employee immediately after the manufacturing process, although a large number of complex features must be monitored. In this case, a tailor-made measuring station allows easy handling for the operator – combined with reliable measurement results. The data can then be displayed locally or transferred directly to a central database for documentation. The advantage of such a solution is that measurements and monitoring are fast, process-oriented and, above all, reliable.

The manual measuring system "MarSurf Engineered Series 002", which Mahr designed for a customer who inspects large workpieces such as cylinder blocks with weights of up to 130 kg, shows that it is not only sensors and controls that can guarantee success. The measuring station supports the operator by means of an air-bearing displacement and positioning carriage in order to position heavy workpieces easily and quickly as well as very precisely and finely. Various feed devices from the contour and roughness measurement sector are used for the measurement.

Fit for industry 4.0

To ensure the successful and cost-effective implementation of customer orders, the "Engineered Solutions" team combines the individual requirements of its customers with the proven Mahr product range. These can be high-end devices from "MarSurf" for contour and surface measurement, measuring stations from "MarSolution" using components from the Millimar range or the shaft measuring stations from "MarShaft", which are integrated into robot-supported processes. "Depending on the measuring task, we use tactile, pneumatic or optical sensors from the Mahr product range or integrate desired functions such as weighing or labelling of workpieces into an existing measuring concept," explains Binder.

The designers of "Engineered Solutions" also need broad technological know-how because in the age of industry 4.0 the networking of measuring and production machines as well as evaluation computers is becoming increasingly important. Binder: "The integration of our systems into an overall production network is already common practice today, as are automatic workpiece recognition, central program management and similar technologies". Through the connection to the 'smart' and networked factory, measuring systems can even control production machines with the measurement data in the closed loop or automatically adjust production when tolerances are exceeded – provided the customer wants this.