Maximale Energieausbeute dank perfekter Oberflächen

Um den Luftwiderstand zu reduzieren und die Erosion zu verzögern, werden Rotorblätter nach ihrer Fertigung lackiert. Für eine optimale Lackhaftung kommt es dabei auf den richtigen Schliff der GFK-Oberflächen an. Dieser lässt sich mit dem mobilen 3D-Rauheitsmessgerät MarSurf CM mobile prüfen, optimieren und so letztlich auch die Produktion des klimafreundlichen Stroms erhöhen.

Fraunhofer IWES

Windenergieanlagen erzeugen während ihrer Laufzeit bis zu 70-mal mehr Energie, als für ihre Herstellung, Nutzung und Entsorgung nötig ist. Das macht diese Technologie nicht nur ökologisch, sondern auch ökonomisch höchst interessant. Um ihre Energieausbeute zu maximieren, sind die Anlagen in den letzten Jahren weit in die Höhe gewachsen: Allein die Rotorblätter, deren Spitzen sich mit Geschwindigkeiten von bis zu 300 Stundenkilometern drehen, warten inzwischen mit Längen bis zu 120 Metern und einem Gewicht bis zu 40 Tonnen auf. Auf ihre Leistungsfähigkeit werden sie am Fraunhofer-Institut für Windenergiesysteme (IWES) geprüft.

Als Brancheninstitut hat sich das Fraunhofer IWES ganz der Windenergie und Wasserstofftechnologie verschrieben. Im IWES-BladeMaker-Democenter in Bremerhaven werden Fertigungstechnologien und Automatisierungslösungen für die Rotorblattfertigung entwickelt.

Aufwändige Schleifprozesse

Rotorblätter bestehen überwiegend aus Epoxydharzen und Glasfasern. Um Unebenheiten zu beseitigen und die Oberflächen für die spätere Lackierung vorzubereiten, werden die Rohbauteile manuell geschliffen. Denn GFK-Oberflächen können aufgrund ihrer Materialheterogenität und möglicher Lufteinschlüsse im Harz verschiedene Oberflächenstrukturen aufweisen, die sich negativ auf die Anhaftung oder die Oberfläche der Beschichtung auswirken. Bei der Zerspanung von GFK treten zudem unterschiedliche Trennmechanismen auf, welche aus der Schnittrichtung des Schleifkorns zur Glasfaser resultieren und davon abhängen, ob kleine Bereiche mit reinem Harz oder Faserbündeln an der Oberfläche frei liegen. „So kann es zu unterschiedlichen Oberflächenstrukturen und verstärktem Verschleiß des Schleifkorns kommen. Dadurch ist es sehr aufwändig, über die gesamte Fläche des Rotorblattes eine gleichbleibende Oberflächenqualität einzustellen“, erklärt Sören Eden, wissenschaftlicher Mitarbeiter am IWES. „Uns hat interessiert, wie die Oberfläche und der dazugehörige Schleifprozess aussehen müssen, damit die Lackschicht unter Erosionsbedingungen am besten hält.“ Bislang wurde hier vor allem mit Erfahrungswerten der Schleifmittel- und Lackhersteller gearbeitet.

Mit konfokaler Messtechnik gegen Erosion

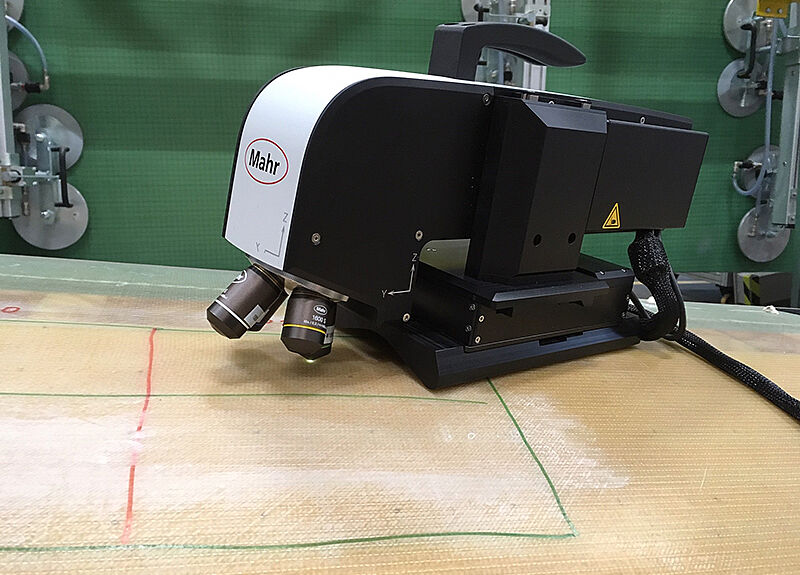

Die Lackschicht schützt vor UV-Strahlung und ist wichtig für die Aerodynamik: Glatte Flächen weisen weniger Luftwiderstand auf, sodass unterm Strich die Windausbeute steigt. Um die bestmögliche Vorbehandlungsqualität der Oberflächen und eine ebensolche Lackhaftung zu gewährleisten, war das Fraunhofer IWES auf der Suche nach einem Messsystem, das Oberflächentopografien und flächige Rauhigkeitseigenschaften im unteren Mikrometerbereich zuverlässig abbilden könnte – vor und nach der Lackierung. „Ein weiterer Aspekt war die Mobilität eines solchen Systems: Schließlich arbeiten wir an Großkomponenten, können nichts heraussägen und mal kurz vorbeitragen. Das Messgerät muss zum Werkstück gebracht werden, nicht umgekehrt“, erklärt Eden. Aufgrund der Bauteilgrößen und der heterogenen Oberflächenstrukturen schieden taktile Messsysteme von vornherein aus – eine einwandfreie Strukturwiedergabe kann nur mit einem 3D-System erfolgen. Eden machte sich auf die Suche nach einem passenden System und wurde bei Messtechnikhersteller Mahr fündig. Das Göttinger Unternehmen bietet derzeit das einzig konfokale mobile Gerät mit hoher Auflösung auf dem Markt.

Probemessungen vor Ort

Der Wissenschaftler lud die Messtechnikprofis ins IWES nach Bremerhaven ein. Mit im Gepäck: ein Demogerät des MarSurf CM mobile, das Christopher Wallmann, Field Sales Engineer bei Mahr, dem IWES-Team vorstellte und mit dem er bei diesem ersten Termin sogleich Probemessungen an den Rotorblättern durchführte. „Innerhalb weniger Minuten ist dieses Gerät vor Ort auf einem Objekt einsatzbereit. Es wiegt lediglich acht Kilogramm und ist entsprechend flexibel“, erklärt Wallmann. „Auch großflächige Messungen auf Objekten mit Krümmungsradius, wie sie auf den Rotorblättern gegeben sind, sind dank der integrierten Shape-Tracing-Funktion präzise möglich.“ Das optische Messsystem basiert auf der Konfokaltechnik und ist auch für den Einsatz in rauer Produktionsumgebung geeignet. Viele Messeinstellungen können mittels Template-Funktion bereits beim Starten des Systems geladen werden; Anwender müssen lediglich das für die Messung vorgesehene Template laden. Der Messbereich wird dann automatisch vom sogenannten Range Finder eingestellt. „Beim Stitching, bei dem Einzelaufnahmen zu einem Gesamtbild zusammengesetzt werden, unterstützt die Shape-Tracing-Funktion ein schnelles Messen und berechnet dabei die Oberflächenkrümmung gleich mit“, erläutert der Messspezialist. Die typische Messzeit beträgt fünf bis zehn Sekunden; die Messergebnisse werden direkt an ein frei definierbares Messprotokoll übergeben.

Seit Juni 2020 ist das MarSurf CM mobile nun in Bremerhaven im Einsatz. Es ist Teil des optischen Portfolios von Mahr, das neben konfokalen Geräten auch die Weißlichtinterferometrie und die Profilometrie umfasst.

Kontakt

Sie interessieren sich für unsere Produkte? Nehmen Sie Kontakt auf!

Christopher Wallmann, Mahr GmbH

E-Mail: Christopher.Wallmann@mahr.de

Tel:+49 (208) 62000-704