La métrologie pneumatique au service des dispositifs orthopédiques

Les composants orthopédiques de précision ne peuvent répondre aux normes de qualité élevées que si chaque étape de la fabrication (de la première découpe jusqu’aux finitions) présente une forte stabilité. Cela exige une vérification des caractéristiques axée sur les procédés, un feedback immédiat en cas de dépassement des tolérances et la documentation de toutes les données des procédés.

Généralement, la tolérance de cote, la finition de surface et les caractéristiques géométriques deviennent de plus en plus critiques au fur et à mesure de l’avancée des pièces dans le processus de fabrication, du matériau brut jusqu’au produit fini, et le sont d'autant plus lorsqu'il est difficile de respecter ces tolérances ou de déterminer à quel moment elles sont dépassées. L'une des caractéristiques de cote mesurées à la fin du processus de fabrication des dispositifs orthopédiques est la faible tolérance existant au niveau des surfaces coniques pour l’ajustement des différentes pièces. Par exemple,la plupart des implants de reconstruction de la hanche et du genou utilisent des surfaces coniques pour optimiser l’orientation et l’« arrêt » des composants dans la bonne position. La qualité du fonctionnement des implants orthopédiques pendant leur durée de vie est déterminée dès la fabrication de ces pièces lors du contrôle effectué sur la forme conique et les dimensions.

Pourquoi la métrologie pneumatique est-elle la méthode la plus efficace ?

Compte tenu des tolérances de plus en plus faibles, les appareils de mesure doivent être de plus en plus robustes et posséder des caractéristiques de conception irréprochables pour que le serrage des pièces soit parfait. Ils doivent également présenter une résolution et une précision adaptées à la mesure des tolérances exigées. Dans ce contexte, la métrologie pneumatique apparaît de plus en plus comme la meilleure technologie pour contrôler ces paramètres critiques. Les appareils de mesure pneumatiques sont extrêmement précis et offrent des résolutions très élevées. Ils sont généralement utilisés dans des applications dont les tolérances sont faibles (généralement inférieures à ± 25 µm) et la rugosité de surface inférieure à 6,3 µm. Lorsque ces conditions sont réunies, par exemple avec des cônes de précision destinés aux applications médicales, la métrologie pneumatique représente souvent la meilleure solution.

La mesure pneumatique est également très bien adaptée au contrôle des proportions ; ces appareils sont rapides, simples à utiliser et très robustes, même dans les conditions d’utilisation les plus extrêmes lors de la production (ils permettent de mesurer des millions de pièces pendant de nombreuses années). Dans certains cas, la métrologie pneumatique peut même servir à contrôler et à évaluer certaines caractéristiques de forme.

La tuyère de mesure, ce petit orifice par lequel l’air s’échappe, est la raison pour laquelle la métrologie pneumatique est si utile pour contrôler les surfaces coniques en orthopédie. Lorsqu'il s’agit de mesurer plusieurs diamètres ou formes géométriques, aucun autre capteur ne présente des dimensions aussi faibles ou ne peut être placé aussi près du point à mesurer. Les petits capteurs électroniques ou à courants de Foucault peuvent certes s'approcher en taille d’une tuyère de mesure, mais ils ne sont pas aussi économiques ni aussi bien adaptés à une utilisation directe dans un atelier de production.

Les diamètres et les cônes peuvent être mesurés soit avec une combinaison de capteurs électroniques, soit avec une machine à mesurer tridimensionnelle (MMT) équipée de palpeurs d’arêtes. La tuyère de mesure peut être montée directement dans un appareil de précision de façon à ce qu’elle soit directement utilisable dans un atelier de production. La mesure peut ainsi être effectuée selon un procédé rapide nécessitant très peu d'opérateurs. Ni les MMT ni les appareils optiques n’offrent la rapidité et la précision nécessaires à ce type de situation pour la réalisation d’un contrôle intégral des pièces en production et l’élaboration immédiate d'un feedback sur les processus.

Choisir le bon appareil de mesure

En ce qui concerne les cônes, il existe quasiment autant de méthodes de détermination des exigences que de fabricants de composants coniques. La surface de référence peut varier d’un fabricant à l’autre et les tolérances peuvent être données de différentes manières.

Selon la façon dont l’assemblage est réalisé, les tolérances peuvent être plus faibles au niveau du cône que pour les diamètres, ou inversement. On peut également trouver le cas où une combinaison de tolérances coniques n’est donnée que pour un seul diamètre. Les indications figurant sur le dessin constituent alors la meilleure méthode pour choisir la conception la plus adaptée de l’instrument de mesure pneumatique. En métrologie pneumatique, chaque appareil est fabriqué pour une application conique spécifique. Il est donc essentiel de considérer les exigences au cas par cas. La polyvalence et les avantages de cette méthode de mesure restent cependant quasiment imbattables : les résolutions sont très élevées et les capteurs de mesure peuvent être diversement combinés entre eux pour obtenir directement à l’atelier de production un nombre indéfini de données de mesure dimensionnelles et géométriques.

Différents types d’instruments de mesure conique pneumatiques

Les implants médicaux doivent être extrêmement durables et résistants, pour que l’adaptation conique entre les parties mâle et femelle soit la plus précise possible. La liaison entre ces deux pièces doit être sûre et les hauteurs respectives impeccablement ajustées. Lors de la fabrication, il est courant de contrôler la totalité des pièces afin de garantir la précision de réalisation des deux composantes. Ce contrôle s’effectue généralement au moyen de la métrologie pneumatique différentielle, qui associe la résolution et la précision nécessaires aux exigences de fabrication concernant la rapidité, la simplicité d'utilisation et la robustesse.

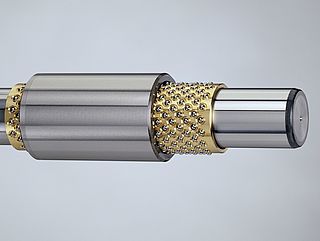

Le type le plus courant d’instrument de mesure conique pneumatique présente deux types de buses sur deux niveaux de mesure et est conçu comme un dispositif enveloppant entre la pièce et l’instrument (voir photos). Si l’angle de cône est trop grand, on aura plus de jeu entre les deux surfaces au niveau de la plus petite extrémité conique. Si l’angle de cône est trop petit, on aura plus de jeu au niveau de la plus grande extrémité conique. Dans les deux cas, cela peut réduire la précision de l'accouplement de forme, de sorte que la sûreté de la liaison peut disparaître au fil du temps en se desserrant ou en tournant dans le vide. Si l’angle de cône est correct, mais la taille erronée, la longueur totale de l’unité orthopédique sera incorrecte et entraînera des résultats inattendus après l’implantation.

Les tampons à buses coniques à dispositif enveloppant ne mesurent pas le diamètre des pièces, mais affichent la différence de diamètre sur deux points de la pièce. Cette différence est ensuite comparée aux points de mesure correspondants de l’étalon. Dans le cas où la différence de diamètre de la grande extrémité du cône est supérieure à celle de la petite extrémité, les buses supérieures détecteront plus de contre-pression que les buses inférieures, ce qui correspond à un cône négatif, ou à un angle de cône plus élevé. Si la différence de diamètre de la petite extrémité est supérieure, c’est le contraire et on pourra relever un cône positif sur l’appareil. Cependant, étant donné qu’un instrument de mesure conique pneumatique à dispositif enveloppant n’affiche que des différences de diamètre, il n’affichera pas le diamètre des pièces au niveau de ces deux points. Par conséquent, ce type d'instrument pneumatique fournit certes de bonnes informations sur l’usure du cône de mesure et permet de prévoir le comportement de l’accouplement de forme, mais il ne dit rien sur la précision du positionnement des composantes du cône.

Pour cela, on utilise un instrument de mesure pneumatique à dispositif frontal (dénommé aussi « à brides ») sur lequel un logement circulaire destiné à la mesure pneumatique du cône est dimensionné de façon à ce qu'il se fixe sur la totalité du cône. Selon la position de la surface de référence de la pièce, on peut comparer la pièce sur l’extrémité du cône ou sur une bride (un épaulement) par rapport à la surface supérieure de la pièce. Cela permet de mesurer des diamètres à des hauteurs connues (en plus de l'écart de jeu de la version à dispositif enveloppant). Un niveau supplémentaire de buses de mesure peut être ajouté pour contrôler une forme cylindrique concave ou convexe, c’est-à-dire deux autres conditions réduisant la surface de contact entre les deux parties de l'ajustement (cône intérieur et cône extérieur).

Le troisième type d’instrument de mesure conique pneumatique est une combinaison des deux types précédents. Il s’agit en substance d’un instrument de mesure pneumatique équipé d'un dispositif enveloppant et d’un capteur de mesure de longueur, qui se réfère à la surface de référence. On peut ainsi afficher à quelle profondeur l’instrument de mesure pneumatique s’introduit dans la pièce à mesurer. Par conséquent, pendant que l’appareil d'analyse pneumatique indique l’angle du cône, le capteur de mesure de longueur donne la profondeur du diamètre. Lors de la mesure d'une pièce avec le cône intérieur, si la conicité est trop importante, l’appareil de mesure continue à s’introduire dans la pièce. Si la conicité est trop faible, il ne s’introduit pas aussi loin que prévu dans la pièce. Si cette profondeur est déterminée avec un palpeur de mesure, cette valeur peut être utilisée pour le calcul du diamètre à n'importe quelle profondeur de mesure.

Prise en compte de la surface

En raison de leur niveau élevé de précision et de résolution, les mesures pneumatiques peuvent être influencées par la qualité de la surface. Cela complique leur utilisation puisqu’elles nécessitent une surface de bonne qualité. Dans le cas d'une utilisation normale, la projection d'air des buses de mesure couvre une partie de la surface de la pièce. La projection d'air est réfléchie par la surface pour générer la contre-pression nécessaire à la mesure. Sur une surface lisse, la différence entre la surface moyenne et les sommets de la rugosité, qui équivalent à un jeu minimal dans le cas d’une pièce à diamètre intérieur, est plutôt négligeable. En revanche, si la surface est très rugueuse, la partie ou le point où se forme la contre-pression peut fortement différer. Cela peut être enregistré sur l'affichage de l’appareil de mesure pneumatique et avoir des conséquences sur le diamètre affiché.

Toutefois, en cas de problèmes avec la surface , il est possible d’effectuer des opérations spéciales pour les prendre en compte. Tant que la rugosité de la surface est inférieure à Rz 6,3 µm, le décalage peut généralement être ignoré. Mais même si ce n’est pas le cas, un défaut ayant été détecté pendant le développement du processus peut être compensé et le diamètre effectif peut être affiché pour l’opérateur de la machine. Avec l'état réel de la surface et sa réaction à une buse de mesure projetant de l’air librement, des amplificateurs électroniques et des ordinateurs de mesure peuvent également fournir des calculs fiables de diamètres moyens ou maximaux.

Conclusion

Les composants orthopédiques de précision doivent répondre à des normes de qualité extrêmement élevées. L'une des caractéristiques de cote critiques mesurées pendant le processus de fabrication est la faible tolérance existant au niveau des surfaces coniques pour l’ajustement des pièces. Compte tenu des tolérances de plus en plus faibles, les appareils de mesure doivent être plus robustes et posséder des caractéristiques de conception irréprochables pour que le serrage des pièces soit parfait. Ils doivent également présenter une résolution et une précision adaptées à la mesure des tolérances exigées. La métrologie pneumatique apparaît de plus en plus comme la technologie de premier choix pour contrôler ces paramètres critiques.

Article rédigé par George Schuetz, directeur Precision Gages chez Mahr Inc.